Hallenbau mit Sandwichplatten

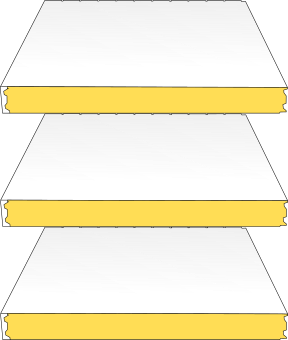

Aufbau von Sandwichelementen

Eine Verkleidung mit Sandwichpaneelen sorgt dabei zudem für eine Wärmedämmung nach neuesten energetischen Anforderungen und trägt geringen Betriebskosten bei.

Sandwichelemente verfügen in der Regel über einen Polyurethan-, einem Polyisocyanurat-Hartschaumkern oder einem Kern aus Steinwolle, der mit einer dünnen Metalldecke verbunden ist. Standardmäßig kommt hier ein Stahlblech zum Einsatz, doch auch Edelstahl oder Aluminium sind je nach Einsatzort mögliche Beschichtungen. Aufgrund der fixen Verbindung von Kern und Schalen sind die Paneele auch unter dem Begriff Verbundplatten bekannt.

Die Schale verfügt über einen mehrschichtigen Aufbau aus einem Kern, einer Verzinkung sowie ein bis zwei Lackschichten. Ein Stahlblech ist als Kern besonders stabil. Als rostfrei und lebensmittelecht erweist sich Edelstahl. So ist es sinnvoll, die vorherrschenden Umwelteinflüsse in die Wahl des Deckschalen-Materials einfließen zu lassen.

Die Elemente von Sandwichplatten

Dämmkern

Je nach Stärke des Dämmkerns zwischen 4 und 12 cm erreichen die Platten einen hohen Dämmgrad mit einem U-Wert von bis zu 0,19 W/(m²K), während die Deckschale den Kern dauerhaft vor Feuchtigkeit schützt, sodass die Dämmleistung auch nach vielen Jahren gleichbleibend erhalten bleibt.

Spezielle Kühlhauspaneele mit einer Stärke von bis zu 20 cm erreichen sogar Werte von bis zu 0,11 W/(m²K).

Tragverhalten

Die Paneele eignen sich hervorragend als lastabtragende Wand- und Dachelemente, die maßgeblich zur Aussteifung der Tragkonstruktion beitragen. Aufgrund eventuell hoher auftretender Schnee- und Windlasten kommen dabei im Dachbereich vor allem Elemente mit einer trapezförmigen Außenschale zum Einsatz.

Der PU-Kern übernimmt die Aufnahme der Schubkräfte. Da die Deckschalen über eine gänzlich andere Dehnsteifigkeit verfügen, ist er nicht an der Aufnahme des inneren Biegemoments beteiligt. Dafür stellen die Deckschalen ein Kräftepaar zur Aufnahme desselbigen zur Verfügung, wobei es bei trapezförmigen Schalen einen weiteren Sekundärbiegemoment gibt.

Diese kommen insbesondere als Dachelemente zum Einsatz, wo höhere Wind- und Schneelasten auftreten. Die sogenannte Linierung der Schalen trägt bei den Wandelementen dabei zur weiteren Stabilisierung bei und verleiht der Oberfläche einen speziellen Look. Üblich sind die sogenannte Eurobox-Linierung, Mikro-Linierung und die Double-Linierung. Bei glatten Elementen ohne Linierung ist hingegen eine größere Materialstärke erforderlich, um die gleiche Stabilität zu erreichen. Die Sandwichtheorie beschreibt dabei die Gesamtverformung, die sich aus der Membransteifigkeit der Deckenschalen und der Schubsteifigkeit des Polyurethan-Hartschaumkerns ergibt. Probleme, die sich in der statischen Berechnung ergeben, sind vom DIBt durch entsprechende Zulassungsbescheide geregelt.

Montage und Befestigung von Sandwichelementen

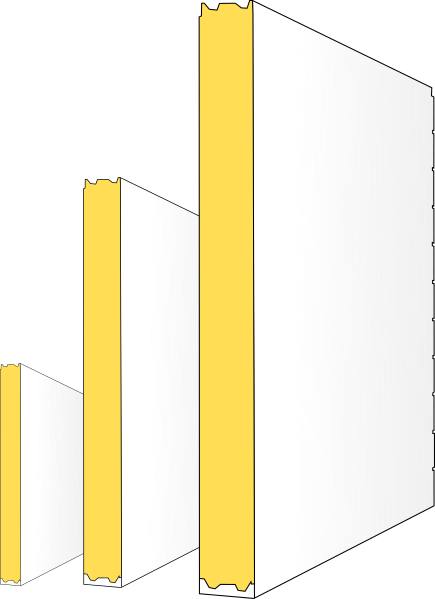

Die seitlichen Fugen sind entweder als Standard- oder als Kühlhausfugen ausgebildet und ermöglichen so eine einfache Montage vor Ort. Eine passgenaue Fugengeometrie ermöglicht vielfach das sowohl vertikale wie auch horizontale Verlegen der Platten.

Die Befestigung der Elemente erfolgt in der Regel mittels Durchschrauben auf der Unterkonstruktion. Dabei müssen die Schrauben im Rahmen eines Dauerfestigkeitstestes ihre Eignung als Befestigungsmaterialien nachweisen.

Neben der offenen Verschraubung ist eine verdeckte Verschraubung möglich. Hierbei sind besondere Rahmenbedingungen zu berücksichtigen.

Die Fuge muss luftdicht sein, die Schraube darf keine nennenswerte Wärmebrücke bilden. In der Praxis kommen dabei sowohl Randdurchschraubungen oder spezielle Formteile zum Einsatz.

Die Vorteile von Sandwichplatten

Sandwichelemente bieten im Hallenbau zahlreiche Vorteile gegenüber anderen Wand- und Dachverkleidungen, Einsetzbar als Wand- und Dachelemente

- sparen Zeit, Kosten und Gewicht

- dauerhaft gute Dämmeigenschaften

- geringe Montagezeit

- zahlreiche Oberflächenveredelungen durch Farb- und Formenvielfalt

- hohe Tragfähigkeit und Steifigkeit

- hervorragende Brandschutzeigenschaften

- bei Paneelen mit Mineralfaserkern herausragende Schallschutzeigenschaften

- spezielle Beschichtungen auch für stark beanspruchte Umgebungen, wie z. B. Hallen im landwirtschaftlichen Betrieb

- langlebig und wartungsarm

- variable Größen ermöglichen flexiblen Einsatz bei Hallenkonstruktionen